Christophstal

bei Freudenstadt

Eisen- und Stahlverhüttung

Im Forbachtal wurde nicht nur das hiesige Fahlerz verhüttet, sondern auch Eisenerz. Zusätzlich zu den Erzen von hier, die ja auch Eisen enthielten, wurden Eisenerze und Roheisen aus anderen Gegenden Württembergs wie Neubulach, Fluorn, der Baiersbronner Grube Königswart oder den Gruben aus Neuenbürg verarbeitet. Daneben wurde aber auch schon damals Alteisen wieder aufgeschmolzen und zu neuen Produkten weiter verarbeitet.

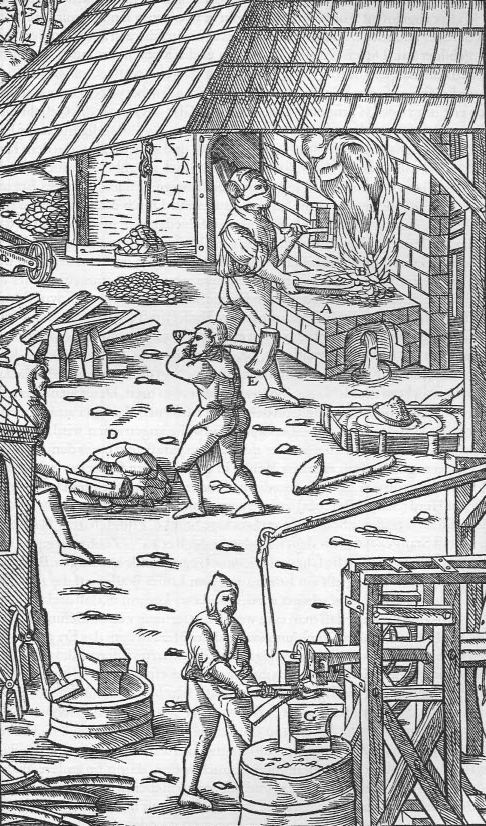

Die ersten Arbeitsgänge - Vorzerkleinern, Ausklauben, Pochen, Waschen - unterscheiden sich nicht von denen der Kupfer- und Silberverhüttung. Danach wird das Eisenerz entweder in einem Rennofen oder in einem Hochofen weiter verarbeitet. Die Eisenverhüttung in Rennofen ist die ältere Variante; die schon seit mindestens 2500 Jahren in Europa angewendet wird.

Verhüttung von Eisenerz im Rennofen

Im Rennofen werden Schichten aus zerkleinertem Eisenerz (oder Alteisen) und Holzkohle aufgeschichtet. Dabei wurde Holzkohle aus Nadelholz bevorzugt.

Wenn der Ofen gefüllt ist, wird die Kohle entzündet und das Feuer mit einem Blasebalg angeheizt. Bei einer Temperatur von etwa 1200°C schmilzt das Erz und die Schlacken, die entstehen, können abgezogen werden. Danach werden weitere Erz- und Holzkohleschichten aufgefüllt.

Für eine Menge von 2-3 Zentnern zähflüssigen Roheisens benötigt der Arbeiter 8-10 Stunden. Dabei werden jedoch nur maximal 50% des Eisens aus dem Erz gewonnen.

Nun wird der Stich geöffnet und die flüssige Schlacke kann abfließen. Der teigige Eisenklumpen - die sogenannte Luppe - wird aus dem Ofen geholt, und auf den Boden geworfen, wo er dann mit Holzhämmern verdichtet wird. Dabei springen die Reste der Schlacke ab.

Schließlich wird die Luppe unter einem Großhammer in drei oder vier Teile geteilt, die dann von einem Schmied zu Stabeisen oder Eisenprodukten geschmiedet.

Häufig bleibt ein besonders hartes Stück Eisen am Boden des Herdes zurück. Dieses wird dazu verwendet, Gegenstände herzustellen, die besonders hart sein müssen.

Die Effektivität des Rennofens ist nicht sehr hoch. Es wird nicht nur maximal die Hälfte des Eisens im Erz herausgelöst, sondern auch der Energiebedarf ist hoch - auf 1 kg Eisen kommen - mit dem Ausschmieden - 30 kg Holzkohle.

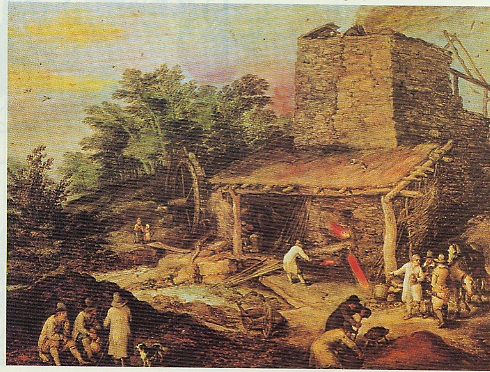

Stahlerzeugung im Hochofen

Seit dem späten Mittelalter wurde ein verbessertes Verfahren entwickelt, mit dem Stahl erzeugt werden kann, das dann auch eine bessere Qualität hat.

Bei der Verhüttung im Hoch- oder Schachtofen wird das Eisenerz in zwei Stufen zu Stahl verarbeitet.

Nachdem das Roheisen aus dem Erz gelöst und dann in einem zweiten Schritt "gefrischt", damit es geschmiedet werden kann.

Auch bei der Verhüttung im Hochofen muß das Erz erst zerkleinert werden, bevor es verhüttet werden kann. Wie bei den anderen Verfahren auch, wird es erst grob zerkleinert, bevor es durch Aussortieren von tauben Gestein getrennt wird. Danach wird es in der Poche stark zerkleinert und danach gewaschen, um in einem weiteren Schriitt taubes und erzhaltiges Gestein zu trennen.

Der Hochofen wird schichtweise mit Holzkohle, Erz und Kalk gefüllt. Der Kalk verringert dabei die Schmelztemperatur. Die Betriebstemperatur eines Hochofens lag bei etwa 1300°C.

Schlacke und Roheisen sammeln sich im Sumpf des Hochofens und fließen von dort in den Vorherd, wo die Schlacke mit Haken entfernt wird. Das Roheisen ist eine Eisenlegierung, die sehr viel Kohlenstoff enthält und deshalb sehr spröde ist und sich schlecht schmieden läßt. Sie wird in transportierbare Stücke, die sogenannten Masseln zerschlagen.

Im Gegensatz zum Rennofen, der immer nur chargenweise betrieben wird, kann ein Hochofen über einen längeren Zeitraum betrieben werden und wird dann in der Regel permanent beschickt.

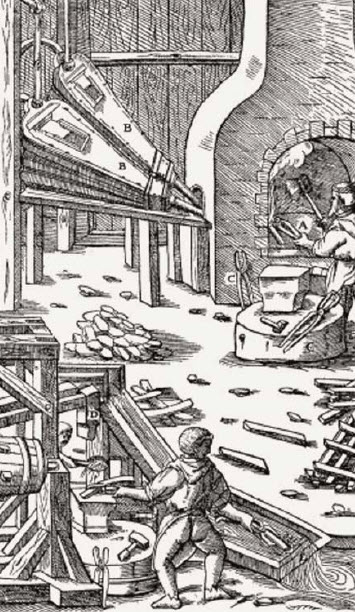

Ziel der Eisenverhüttung ist aber nicht das Roheisen, sondern Stahl, also eine Eisenlegierung, die weniger als 2,06% Kohlenstoff enthält und deshalb gut geschmiedet werden kann. Dazu muß der Kohlenstoffgehalt verringert werden. Der Kohlenstoffgehalt, der angestrebt wird, liegt sogar unter 0,8%. Das gelingt mit dem sogenannten "Frischen" oder "Läutern".

Im Frischofen wird das Roheisen erneut geschmolzen. Dabei wurde mit einem großen Blasebalg sehr viel Frischluft zugeführt, durch das der Kohlenstoff verbrannte. Dieser Arbeitsschritt benötigt viel Energie und damit viel Heizmaterial.

Im Frischofen stehen Tiegel mit Holzkohle, die entzündet wird. Dann werden Roheisenstücke hinzugefügt, die 5-6 Stunden bei starkem Feuer erhitzt werden. Das flüssige Eisen wird mit einer Stahlstange umgerührt, damit viel Kohlenstoff verbrennen kann.

Dabei wird mit einem Blasebalg permanent Frischluft zugeführt. Dadurch bläht sich die Schmelze auf und geht auf wie ein Hefeteig.

Wenn der Meister der Meinung ist, daß der gewünschte Kohlenstoffgehalt erreicht ist, entnimmt er eine Probe und schmiedet sie. Dias geschmiedete Stück wird abgeschreckt und mit Hammerschlägen zerbrochen.

Am Bruchbild kann er erkennen, ob der gewünschte Kohlenstoffgehalt erreicht ist. Wenn die Qualität, die gewünscht wird, nicht erreicht ist, so wird der Prozeß verlängert. Ansonsten wird der Stahl in einem Großhammer zu Barren oder Stangen geschmiedet.

Standorte im Forbachtal

Im Forbachtal wurden beide Arten der Eisenverhüttung betrieben. Es sind zwei Rennöfen nachgewiesen, die allerdings hauptsächlich der Weiterverwendung von Alteisen dienten. Einer stand im Streckhammer (heute: Talstraße 138), der andere im Oberen Großhammer (bekannt als Tuchfabrik Hoyler).

Der bekanntere der beiden Hochöfen stand bei den "Neuen Werken" - dieser Teil des Forbachtales ist heute als "Friedrichstal" bekannt. Nach Funden muß sich ein weiterer Hochofen weiter oben im Tal befunden haben. Es müßte sich dabei um die "Alte Schmelze" bei der Grube "Obere Sophie" gehandelt haben, von der wenig bekannt ist. Daneben gab es einen Hochofen am Platz der Silberschmelze im oberen Tal, mit dem Stahl erzeugt werden sollte.

Frischfeuer standen in den beiden Großhammern (Oberer Großhammer (spätere Tuchfabrik Hoyler) und Unterer Großhammer oder Wilhelmshammer (heute Spielplatz)). Später wurde eines beim Hochofen in Friedrichstal eingerichtet.

Herkunft und Qualität der Erze

Die Fahlerze, die im Christophstal abgebaut wurden, enthielten zwar auch 6% Eisen, daneben aber auch Kupfer, Arsen, Schwefel, Antimon, Kobalt, Wismut und Silber, die den Eigenschaften des Eisens beeinflussen. So verringert Schwefel die Duktilität des Eisenwerkstoffes, was zu einer Versprödung führt. Genauso führt Arsen zu einer Verringerung der Duktilität und damit zu einer Versprödung des Eisenwerkstoffes. Kupfer scheint sich zwar positiv auf die Festigkeit auszuwirken, aber auch zu einer Anfälligkeit der Oberfläche gegenüber Rissen zu führen3. Arsen verleiht kohlenstofffhaltigen Stählen eine größere Härte, aber auch eine größere Sprödigkeit und eine geringere Schweißbarkeit4. Antimon setzt den Schmelzpunkt des Eisens herab und läßt ihn ebenfalls verspröden5. Wismut verbindet sich nur schwer mit Eisen6. Alles in allem scheint das Christophstaler Erz wenig zu einer Verhüttung zu Eisenwerkstoffen geeignet zu sein.

Benötigtes Erz wurde auch aus anderen Bergwerken geliefert. Eine Quelle waren die Bergwerke von Neuenbürg, deren Erz lieber ins Christophstal geliefert werden sollten als in das nähere Pforzheim, was den Nachteil hatte, in Baden zu liegen. Zeitweilig kam auch Eisenerz aus Fluorn, später aber nur noch Masseln aus Roheisen.